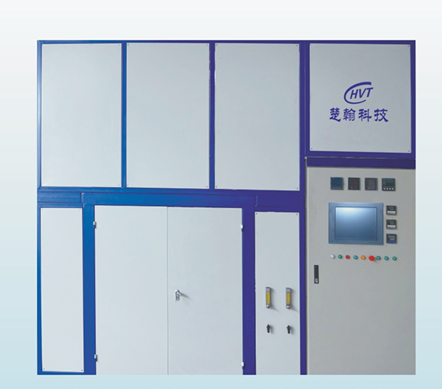

contrôles des fours industriels

Les commandes de fours industriels représentent un système de technologies sophistiqué conçu pour gérer et optimiser les performances des équipements de chauffage industriels. Ces systèmes de contrôle intègrent des capteurs avancés, des contrôleurs logiques programmables (CPL) et un logiciel spécialisé pour maintenir une régulation précise de la température, assurer une consommation de carburant efficace et garantir la cohérence de la qualité du produit. Au cœur de leur fonctionnement, ces commandes surveillent et ajustent divers paramètres, notamment les profils de température, la composition de l'atmosphère, les niveaux de pression et les cycles de chauffage. Les commandes modernes des fours industriels disposent de capacités de surveillance en temps réel, permettant aux opérateurs de suivre plusieurs zones simultanément et d'apporter des ajustements immédiats si nécessaire. Ils intègrent des protocoles de sécurité qui répondent automatiquement à des conditions irrégulières, protégeant à la fois l'équipement et le personnel. L'application de ces systèmes de contrôle s'étend à de nombreuses industries, du traitement thermique des métaux et de la production de céramique à la fabrication de verre et au traitement chimique. Ils permettent des séquences d'opération automatisées, l'enregistrement des données pour l'assurance de la qualité et des capacités de maintenance prédictive, réduisant considérablement le besoin d'intervention manuelle tout en améliorant l'efficacité opérationnelle. Ces systèmes peuvent être personnalisés pour répondre aux exigences spécifiques de l'industrie et peuvent être intégrés aux systèmes d'exécution de fabrication existants (MES) pour un fonctionnement sans faille dans des environnements de production plus importants.