fourneau de fusion industriel

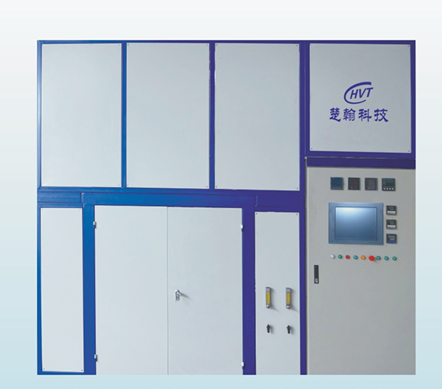

Un four de fusion industriel est un équipement sophistiqué conçu pour fondre et traiter divers matériaux à des températures élevées. Ces fours sont essentiels dans les processus de fabrication à travers plusieurs industries, y compris la métallurgie, la production de verre et le recyclage des métaux. Le four fonctionne en générant une chaleur intense par résistance électrique, induction ou combustion de carburant, capable d'atteindre des températures dépassant 2000 degrés Celsius. Les fours de fusion industriels modernes intègrent des systèmes de contrôle avancés qui permettent une régulation précise de la température, garantissant une qualité de matériau constante et une efficacité énergétique optimale. La structure du four comprend généralement un revêtement réfractaire robuste qui résiste à des températures extrêmes tout en offrant une excellente isolation. Les caractéristiques technologiques clés incluent des systèmes de chargement automatisés, des capteurs de surveillance de la température et des interfaces de contrôle informatisées qui permettent aux opérateurs de gérer le processus de fusion avec une grande précision. Ces fours peuvent traiter divers matériaux d'alimentation, des chutes de métal aux minerais bruts, ce qui en fait des outils polyvalents dans le traitement industriel. La conception inclut souvent des caractéristiques de sécurité telles que des systèmes d'arrêt d'urgence, des mécanismes de refroidissement et des systèmes de contrôle des émissions pour se conformer aux réglementations environnementales. Les applications vont de la production d'acier et d'aluminium de haute qualité à la fabrication de verre spécial et de produits en céramique, démontrant le rôle crucial du four dans les processus industriels modernes.